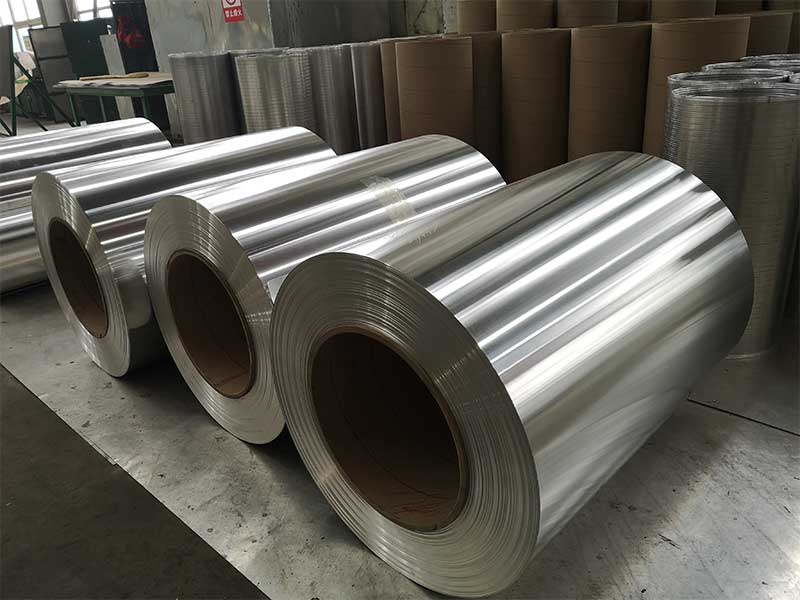

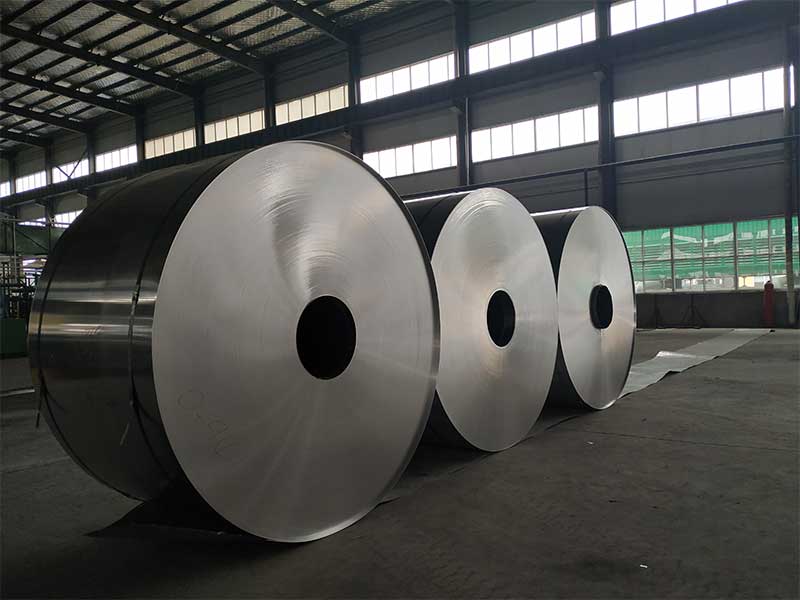

Aluminio Coil Hot Rol 1050 1070 5052 5754

Las diversas funciones y aplicaciones de la bobina de aluminio Hot Rolled 1050, 1070, 5052 y 5754

El aluminio se ha convertido en un material fundamental en varias industrias, especialmente debido a su naturaleza ligera, resistencia a la corrosión y una excelente conductividad térmica. Dentro de la esfera de productos de aluminio, la bobina de aluminio en caliente se destaca como una opción versátil, especialmente aquellas hechas de aleaciones como 1050, 1070, 5052 y 5754. Cada uno de estos números de aleación significa propiedades únicas adaptadas para aplicaciones específicas, demostrando las El amplio atractivo y la funcionalidad de la bobina de aluminio.

Trabajar con bobinas de aluminio en caliente en los grados 1050, 1070, 5052 y 5754 revela distintos desafíos de procesamiento y consideraciones específicas de la aplicación. Las series 1050 y 1070, que son aluminio comercialmente puro, son relativamente suaves y fácilmente formables, lo que las hace ideales para dibujos y aplicaciones profundas que requieren alta ductilidad. Sin embargo, su baja resistencia requiere un manejo cuidadoso para evitar rascar o abolladura durante el procesamiento. A menudo vemos problemas con las imperfecciones de la superficie derivadas de la lubricación inadecuada durante el proceso de laminación en caliente en sí, lo que lleva a tasas de rechazo más altas. Además, la suavidad inherente los hace menos resistentes al desgaste, lo que limita su idoneidad para aplicaciones de alto estrés.

Por el contrario, las aleaciones 5052 y 5754, con sus adiciones de magnesio, ofrecen una resistencia y resistencia a la corrosión significativamente mejoradas. Esto les hace opciones populares para aplicaciones de transporte, marina y construcción, donde la durabilidad es primordial. Sin embargo, su mayor fuerza se traduce en procesos de formación más exigentes, a menudo requerir herramientas especializadas y un consumo de energía potencialmente más alto durante la fabricación. Hemos descubierto que mantener la temperatura de la bobina consistente durante el procesamiento posterior es crucial con estas aleaciones para evitar grietas o deformación desigual. El control cuidadoso del proceso de recocido también es esencial para lograr propiedades mecánicas óptimas y acabado superficial, afectando tanto el rendimiento como la calidad final del producto.

Diferentes aleaciones: una perspectiva única

-

Aleación 1050: La aleación 1050 refleja la pureza excepcional, compuesta principalmente por 99.5% de aluminio. Este alto nivel de pureza lo hace particularmente útil en aplicaciones donde la conductividad eléctrica es crítica. Por ejemplo, la bobina de aluminio 1050 se emplea comúnmente en la industria eléctrica para barras colectivas y conductores, reconociendo su capacidad inherente para realizar electricidad de manera eficiente. Además, su maleabilidad facilita la manipulación fácil para varios procesos de fabricación.

-

Aleación 1070: Similar a su contraparte, 1070 aluminio cuenta con un contenido de aluminio increíblemente alto al 99.7%. La singularidad de la aleación 1070 radica en su rendimiento mejorado con respecto a la resistencia a la corrosión, por lo que es una elección excepcional para el envasado de alimentos y los procesos químicos. El formulario de rollo también ayuda a facilitar los horarios de producción rápidos y económicos, particularmente para la industria del envasado, que atiende efectivamente a las demandas de los consumidores.

-

Aleación 5052: Distintamente conocido por su excelente formabilidad y características de soldadura favorables, la aleación 5052 representa un cambio en aleaciones que incorporan magnesio (alrededor del 2.5%). Esta inclusión mejora su resistencia, yuxtapuesta con gran resistencia a la corrosión, ventajosa en aplicaciones y estructuras marinas que aún necesitan la resistencia ágil para resistir condiciones duras. En particular, los barcos o las plataformas de aceite usan bobinas de aluminio 5052 en sus componentes críticos, combinando efectivamente la durabilidad y las cualidades livianas.

-

Aleación 5754: Cuando se necesitan alturas de fuerza sin comprometer el peso, la aleación 5754 pasa con gracia. Predominantemente que contiene magnesio a aproximadamente 3-5%, esta aleación es conocida por su fuerza y robustez. Se usa comúnmente para hacer piezas y materiales para la industria automotriz, particularmente en áreas que requieren resistencia excepcional al agua salada y otros entornos corrosivos, como las actividades de construcción naval. Los beneficios de la bobina de aluminio 5754 lo hacen primordial en la creación de elementos estructurales de larga duración en muchas demencias vehiculares.

Una paleta de aplicaciones entre la industria

Las aplicaciones de la bobina de aluminio en caliente abarcan sectores diversos, lo que los hace indispensables en varias industrias:

-

Construcción: Las bobinas de aluminio ofrecen un ángulo estético pero resiliente atractivo en muchos diseños y estructuras arquitectónicas. Sus propiedades resistentes a la corrosión son útiles en el revestimiento de fachadas y los materiales para techos.

-

Transporte: Utilizando aleaciones como 5052 y 5754, notables en varios componentes del vehículo, mejora en particular las relaciones de peso que mejoran inherentemente la eficiencia del combustible.

-

Eléctrico: Particularmente con 1050 y 1070, la simplicidad de los diseños de componentes eléctricos se presta brillantemente para mejorar las instalaciones esenciales, manteniendo la funcionalidad con compatibilidad adicional a través de formas adaptables.

-

Embalaje: El envasado de alimentos y químicos refleja la necesidad absoluta de materiales resistentes a los usuarios y resistentes a los usuarios; Por lo tanto, las aleaciones 1070 proporcionan una excelente confiabilidad y al mismo tiempo dejan poca huella ambiental.

https://www.alusheets.com/a/aluminum-coil-hot-rol-1050-1070-5052-5754.html