1100 3003 5005 5053 5754 5083 6061 7075 tôle d'aluminium en alliage métallique

L'aluminium, connu pour ses propriétés légères et résistantes à la corrosion, est devenu un métal fondamental dans diverses industries. Dans ce domaine, les alliages d'aluminium composés principalement d'aluminium, combinés à des éléments comme le cuivre, le magnésium, le silicium ou le zinc, sont devenus la solution idéale pour des applications spécialisées. Plongeons dans les caractéristiques uniques et les utilisations de certains alliages d'aluminium : 1100, 3003, 5005, 5053, 5754, 5083, 6061 et 7075.

1. Alliage d’aluminium 1100 – La forme la plus pure

L'alliage d'aluminium 1100, composé à plus de 99 % d'aluminium, est réputé pour son excellente résistance à la corrosion, sa conductivité thermique et électrique importante et sa ductilité élevée. Il est idéal pour les applications nécessitant une faible résistance aux contraintes, comme les équipements de cuisson, les échangeurs de chaleur et les éléments décoratifs. Sa facilité de maniabilité en fait également un incontournable pour former des formes complexes sans que le métal ne perde sa résistance.

Travailler avec les différents alliages de tôles d'aluminium – 1100, 3003, 5005, 5053, 5754, 5083, 6061 et 7075 – révèle des caractéristiques de traitement distinctes et une adéquation à différentes applications. Les alliages non traitables thermiquement comme le 1100 (aluminium pur), le 3003 (alliage de manganèse), le 5005 (alliage de magnésium) et le 5053 (alliage de magnésium) sont généralement plus faciles à former et à souder, ce qui les rend idéaux pour les applications nécessitant un emboutissage profond ou un emboutissage étendu. fabrication, comme les contenants alimentaires ou les équipements de traitement chimique. Cependant, leur force est comparativement inférieure. À l'inverse, les alliages traitables thermiquement tels que le 6061 (magnésium et silicium) et le 7075 (zinc et magnésium) offrent une résistance et une dureté supérieures après un traitement thermique approprié, mais nécessitent un contrôle plus minutieux lors des opérations de formage pour éviter les fissures ou les déformations. Le 5083 (magnésium et silicium) et le 5754 (magnésium et silicium) se situent quelque part entre les deux, possédant une bonne soudabilité et une résistance modérée, souvent utilisés dans les applications marines ou de transport.

les propriétés spécifiques de chaque alliage sont essentielles à une production efficace. Par exemple, la résistance supérieure du 7075 nécessite un outillage plus robuste lors de l'emboutissage, et un traitement thermique inapproprié peut compromettre considérablement son intégrité structurelle. Inversement

Applications :

- Échangeurs de chaleur

- Équipement de transformation chimique et alimentaire

- Utilisations décoratives en architecture

2. Alliage d’aluminium 3003 – Le cheval de bataille du métal

L'alliage 3003 est l'une des qualités d'aluminium les plus polyvalentes. Il contient un peu de manganèse, améliorant sa résistance par rapport au 1100 et offrant une soudabilité décente. Fréquemment utilisé dans la fabrication d’équipements chimiques et de matériaux de stockage, cet alliage excelle dans la fabrication et peut être facilement étiré ou soudé.

Applications :

- Batterie de cuisine

- Réservoirs et tuyauterie

- Carrosseries de remorques et de camions

3. Alliage d’aluminium 5005 – La finition anodisée

Contrairement à d’autres, l’alliage 5005 est préféré pour les applications architecturales nécessitant des finitions saisissantes. Sa haute réflectivité et ses capacités de finition de surface se marient bien avec les processus d'anodisation, offrant une palette de couleurs plus large. Cet alliage est souvent utilisé dans les applications architecturales intérieures et extérieures qui exigent de l’esthétique, offrant des contrastes de couleurs alléchants.

Applications :

- Plaques architecturales et façades

- Enseignes et applications décoratives

- Structures de bateaux (avec valeur ajoutée en apparence)

4. Alliage d’aluminium 5053 – Le concurrent marin

Connu pour sa résistance exceptionnelle à la corrosion par l’eau de mer, l’alliage 5053 est un choix populaire dans l’industrie maritime. Sa résistance moyenne à élevée combinée à son excellente soudabilité pousse son application étendue sur les navires, les pétroliers et les quais. Pour les industries qui privilégient à la fois la solidité et la résistance à la corrosion dans des environnements difficiles, le 5053 promet longévité et fiabilité.

Applications :

- Composants structurels marins

- Réservoirs de carburant

- Appareils à pression

5. Alliage d’aluminium 5754 – Durabilité hybride

La construction en brique et mortier bénéficie de l'alliage d'aluminium 5754, grâce à sa haute résistance, sa formabilité et sa résistance à la corrosion supérieure égale à celle du 5053. Communément présente dans la carrosserie des camions et des remorques, sa résilience semblable à une armure assure un transport sûr sans compromettre le poids. .

Applications :

- Carrosseries de camions

- Appareils à pression

- Structures automobiles

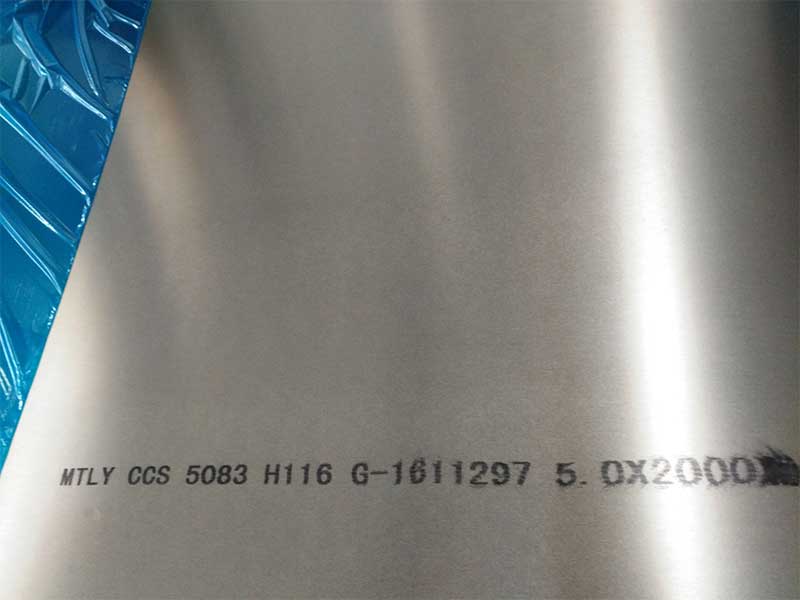

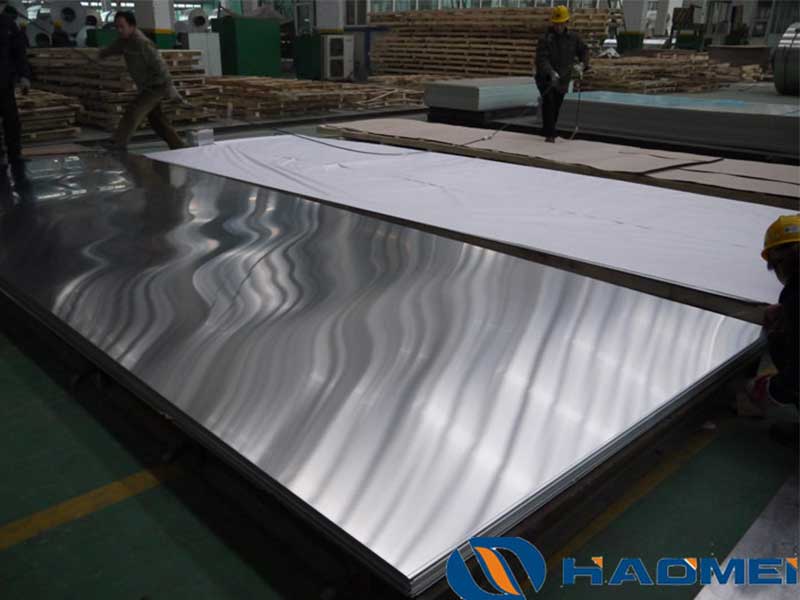

6. Alliage d’aluminium 5083 – L’interprète robuste

Réputé pour ses propriétés mécaniques remarquables, le 5083 est conçu pour les applications à haute résistance, tout en conservant une excellente soudabilité. Cet alliage est principalement indiqué dans les constructions marines, où la durabilité l'emporte sur le poids, ce qui le rend parfait pour les équipements tels que les appareils sous pression, la construction navale et les cloisons.

Applications :

- Construction navale

- Réservoirs cryogéniques

- Carrosseries de trains et de véhicules

7. Alliage d’aluminium 6061 – Un équilibre entre résistance et flexibilité

Là où l'innovation prospère, le 6061 est leader dans les domaines exigeant un équilibre entre propriétés mécaniques, forme légère et bonne résistance à la corrosion. Les professionnels de l'industrie applaudissent sa capacité à être anodisé et sa résistance, le concevant pour fonctionner de manière phénoménale sur divers composants structurels dans la construction, l'automobile et bien plus encore.

Applications :

- Pièces automobiles

- Composants aérospatiaux

- Bâtiments et structures

8. Alliage d'aluminium 7075 – le meilleur ami des avions

Souvent considéré comme le roi des matériaux aérospatiaux, l’aluminium 7075, enrichi en zinc, fixe la barre en matière de rapport résistance/poids. Ses propriétés exceptionnelles le rendent inestimable pour les composants à fortes contraintes couramment utilisés dans les applications aéronautiques et militaires, s'alignant ainsi sur le marché aérospatial qui nécessite une ingénierie de précision.

Applications :

- Composants d'avion

- Équipement militaire

- Applications structurelles à fortes contraintes

1100 3003 5005 5083 5754 6061 7075

https://www.alusheets.com/a/1100-3003-5005-5053-5754-5083-6061-7075-metal-alloy-aluminum-sheet.html